Design Review Based on Failure Mode

1. Zielsetzung (Warum?)

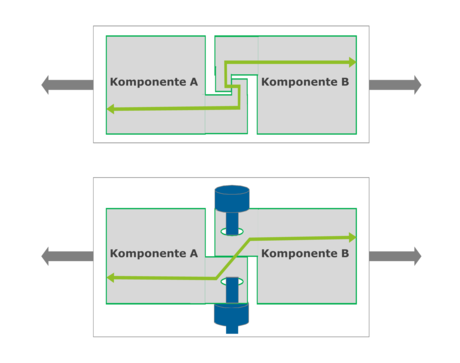

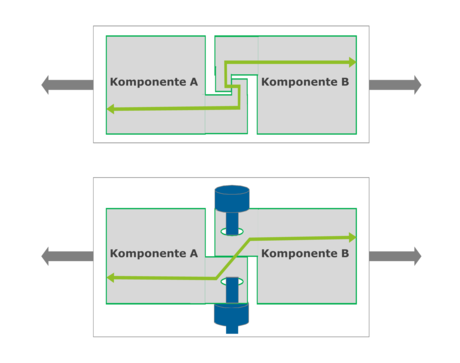

Funktion und Schnittstelle X

Der Funktionsübergang an der Schnittstelle X kann durch konstruktive Auslegung der Komponenten A und B "gelöst" werden.

Der Funktionsübergang kann aber auch mit Hilfskomponenten (Schraube und Mutter) realisiert werden, die selber nicht im Kraftfluss liegen.

Prof. Tatsuhiko Yoshimura (Toyota) gelangte bei der Anwendung der FMEA in „Design Reviews“ zu der Erkenntnis, dass folgende Aspekte deren Anwendung erschweren können:

- Die FMEA besitzt keine spezielle Fokussierung auf Änderungen und deren Folgen

- Die Komplexität der FMEA kann die Fokussierung der Entwickler auf die Änderungen stören

- Die FMEA kann in der kreativen Phase der Design-Änderung die Gedanken der Entwickler zu schnell in eine Richtung lenken.

Diese motivierte Prof. Yoshimura zur Entwicklung einer eigenständigen Methode, die aber eng mit der FMEA verbunden ist.

Zielsetzung der DRBFM Methode:

- Identifikation von Fehlern infolge beabsichtigter Änderungen

- Identifikation resultierender unbeabsichtigter Veränderungen am Produkt und am Prozess

2. Vorgehensweise (Wie?]

Stärken DRBFM:

- Geringstmöglicher Formalismus

- Konzentration auf Problemlösungen durch Fokussierung auf Änderungen

- Kreativität anregen durch entsprechende Arbeitsmittel und Vorgehensweisen

FMEA und DRBFM-Inhalte sind teilweise kompatibel. Die beiden Verfahren ergänzen und bereichern sich gegenseitig. Dennoch ist die Orientierung der Methoden verschieden:

- Die FMEA ist stark bei der Identifikation aller potentieller Ursachen (für potentiellen Nicht-Erfüllung einer Funktion)

- DRBFM ist stark bei der Identifikation aller denkbarer Folgen einer (gewollten) Veränderung

Einsatzgebiete von DRBFM

- Änderungen am System, Subsystem, Bauteil

- Applikationsprojekte und Varianten

- Änderungen bei Anforderungen und Funktionen

- Änderungen in der Fertigung

So funktioniert es!

- Stellen Sie ein interdisziplinäres Team zusammen.

- Realisiere einen kreativen Prozess im Kontext der geplanten Änderungen zur Erreichung robuster Produkte und Prozesse.

- Nutzen Sie die geeigneten Arbeitsmittel für DRBFM, wie beispielsweise:

Änderungscheckliste (Awareness-Sheet)

- Inhalte/Ziele: Identifikation der gewollten und daraus resultierenden ungewollten Änderungen

Änderungstabelle (Change Comparison Table)

- Inhalte/Ziele: Identifikation der tatsächlichen Veränderung durch Gegenüberstellung des bisherigen und des veränderten Design

Funktionstabelle (Function Focal Point Table)

- Inhalte/Ziele: Darstellung der Ursprungsfunktionen und die Auswirkung der Veränderung auf die Funktionen des Produktes

Änderungs-/Funktionsmatrix (Change and Functions Concern Points Table)

- Inhalte/Ziele: Gegenüberstellung der für den Kunden relevanten Funktionen und der gewollten und daraus resultierenden ungewollten Funktionen und Änderungen, Risikodarstellung

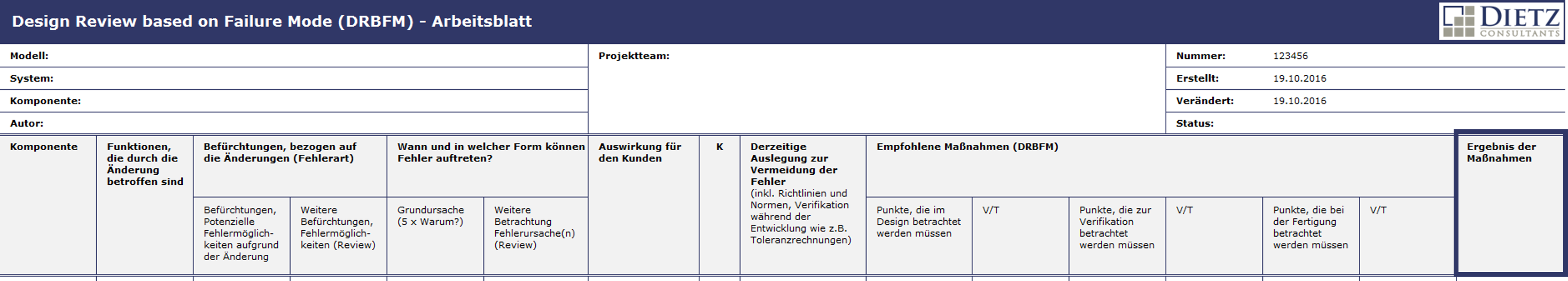

DRBFM-Formblatt

- Inhalte/Ziele: Darstellung von Änderungen, die daraus entstehenden Risiken und Folgen sowie die entwickelten Maßnahmen

Geschichte: DRBFM

1997 entwickelt Tatsuhiko Yoshimura die Methode. Ziel ist, Fehler zu finden, die infolge beabsichtigter Änderungen und daraus resultierender unbeabsichtigter Veränderungen am Produkt und am Prozess entstehen.

Mermale

- Wenig Formalismus, dadurch Konzentration auf Problemfindung.

- Die Arbeitsmittel und die Vorgehensweise sollen die Kreativität der Ingenieure anregen.

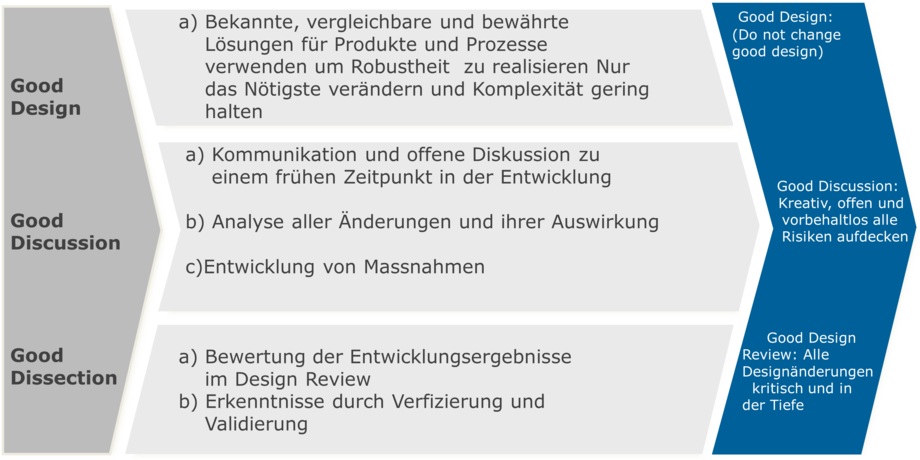

- DRBFM wurde in die Philosophie GD³ integriert.

Was bedeutet GD³?

DRBFM Prozess

Der Ablauf der DRBFM

Analyse der Veränderung (1-4)

- Betrachten der gewollten Änderungen und Identifikation ungewollter Auswirkungen

Analyse der Risiken (5-6)

- Diskussion zu den Auswirkungen auf interne und/oder externe Kunden

Lösungen entwickeln und bewerten (6/7)

- Ziel ist die erfolgreiche, gewollte Veränderung und zugleich die wirksame Minimierung der Risiken

Maßnahmen definieren (7)

- Basierend auf Verifizierung und Validierung

- Maßnahmen entwickeln und verfolgen

Erfolgskontrolle (8)

DRBFM Arbeitsmittel

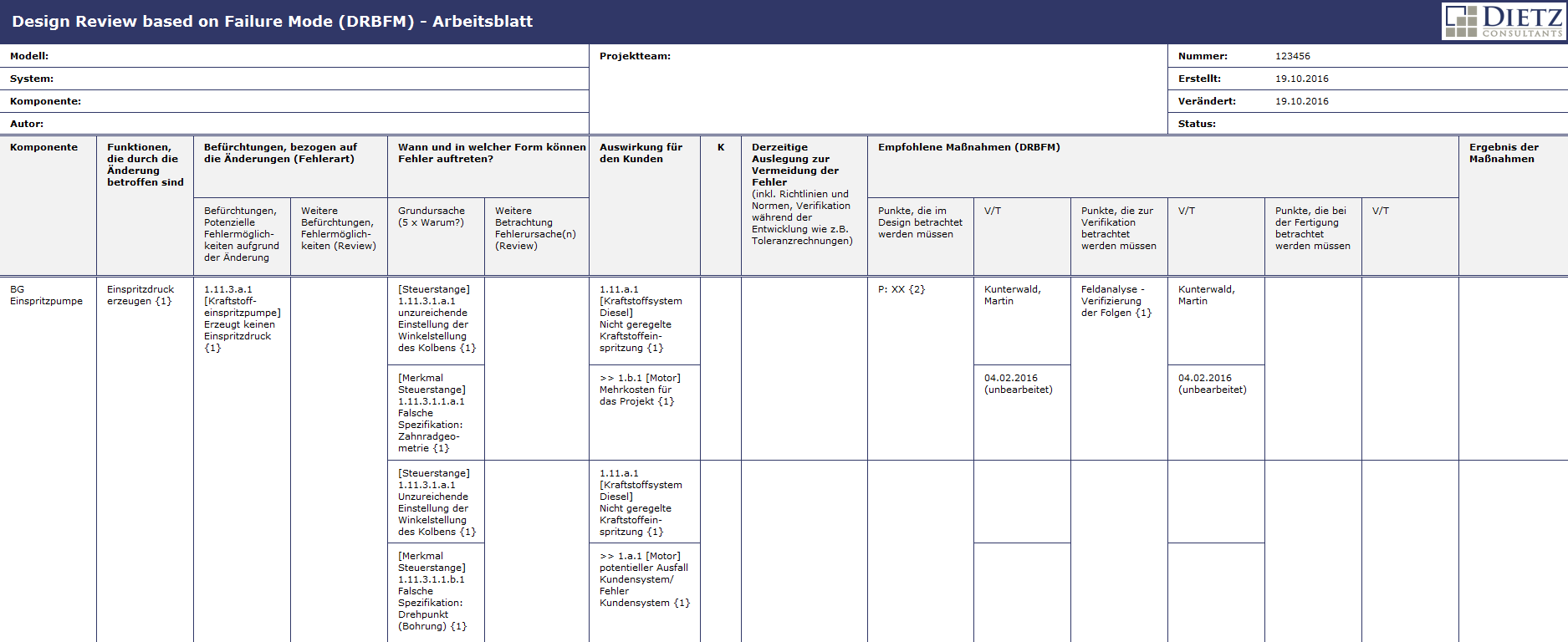

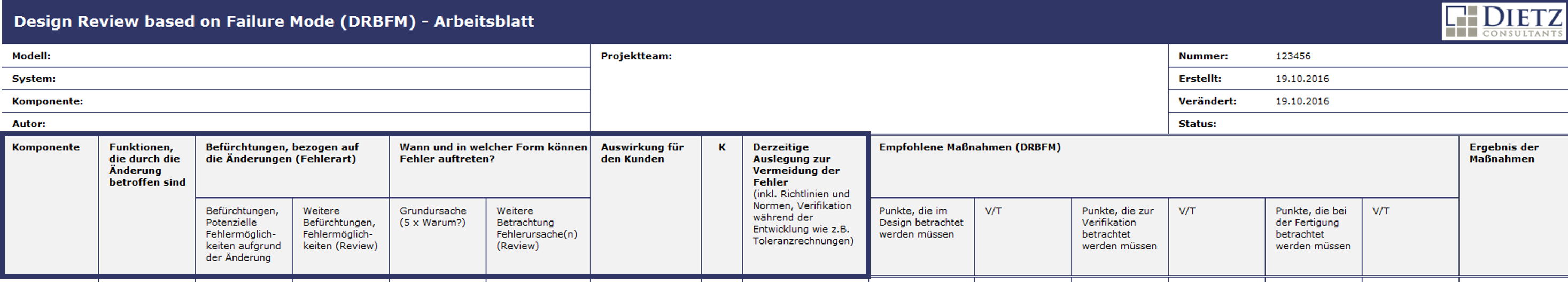

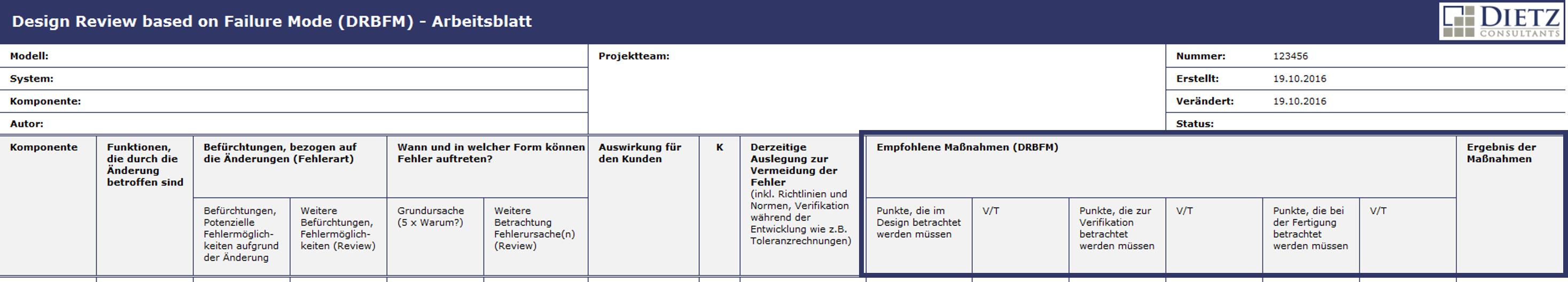

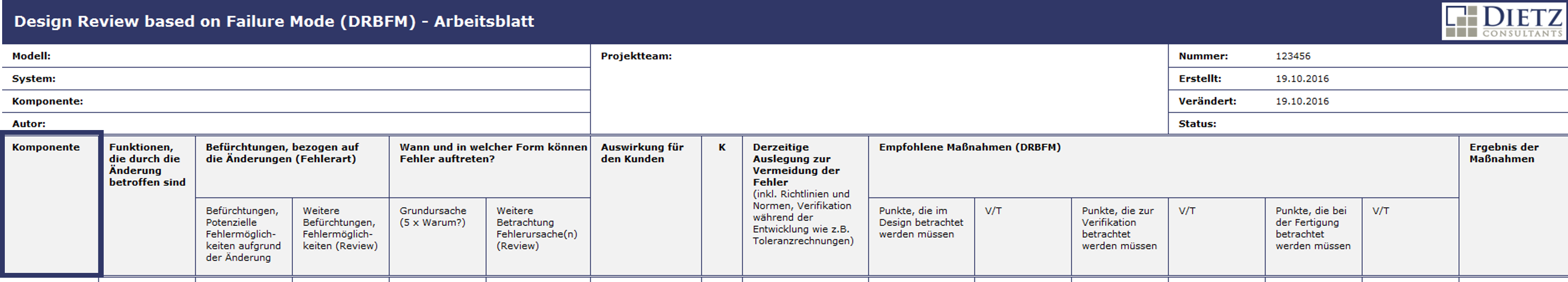

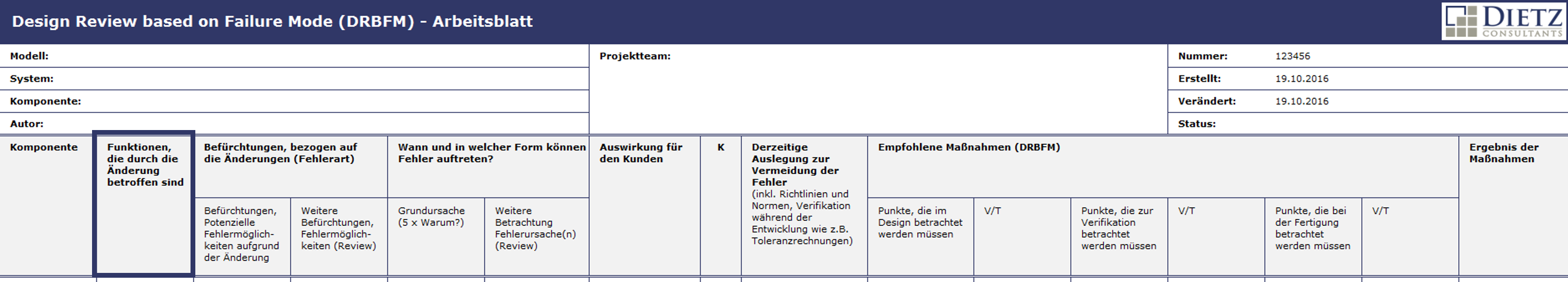

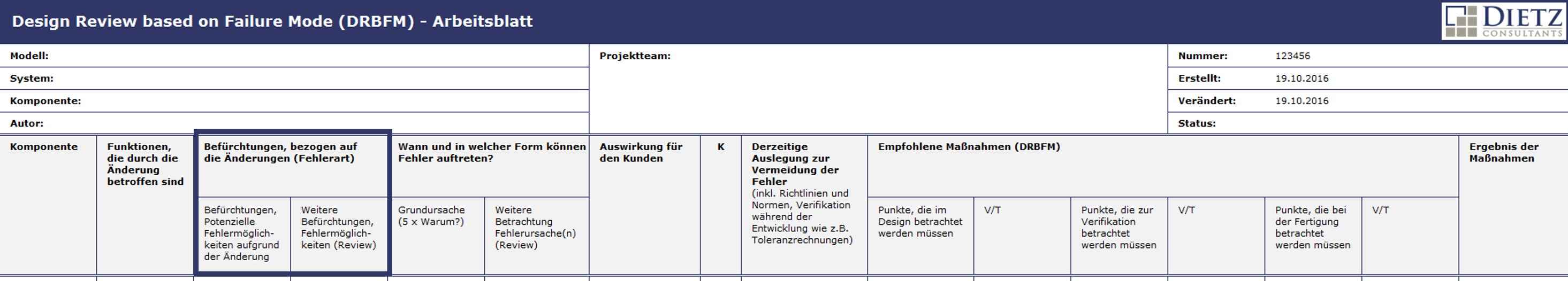

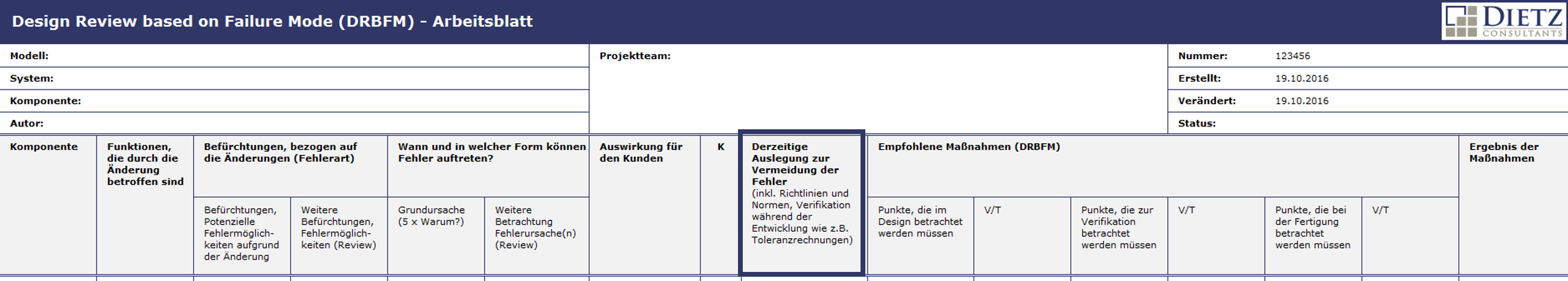

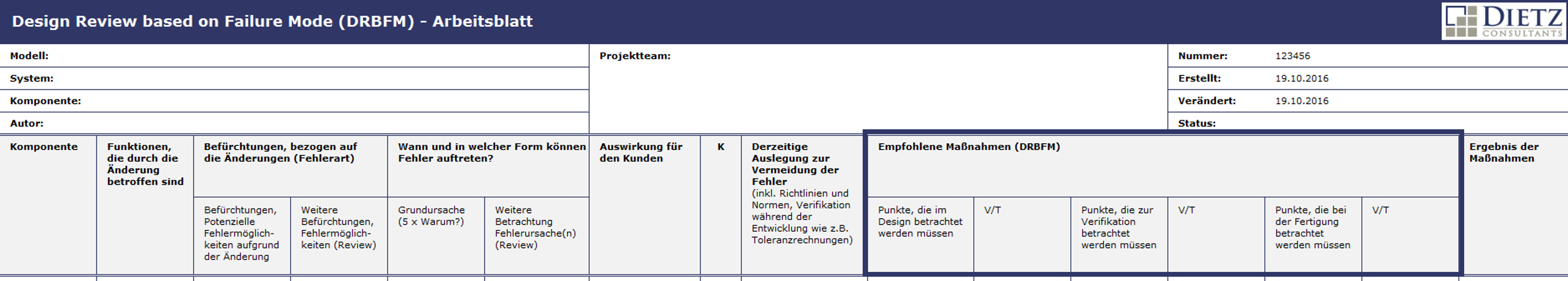

DRBFM-Formblatt

- Enthält alle Veränderungen, die daraus entstehenden Risiken und Bedenken und alle Maßnahmen

Änderungscheckliste (Awareness-Sheet)

- Anleitung, um gewollte und daraus resultierende ungewollte Änderungen zu identifizieren

Änderungstabelle (Change Comparison Table)

- Gegenüberstellung des bisherigen und des veränderten Designs, macht die tatsächliche Änderung deutlich

Funktionstabelle (Function Focal Point Table)

- Beschreibt systematisch die Auswirkung der Änderungen auf das Produkt

Änderungs-/Funktionsmatrix (Change and Functions Concern Points Table)

- Gegenüberstellung der für den Kunden relevanten Funktionen und der gewollten und daraus resultierenden Änderungen, zeigt so die Risiken auf

Das DRBFM-Formblatt

Analyse der Ursache-Fehler-Folgenbeziehung

- Darstellen: gewollte Änderungen und daraus resultierend ungewollte Auswirkungen

- Darstellen: Einflüsse auf die Funktion und Risiken

- Festlegen von Maßnahmen zur Reduktion der identifizierten Risiken

Design Review

- Darstellen: Spezifizierung erforderlicher Maßnahmen und Festlegen der Verantwortung

- Darstellen: Bewerten der Wirksamkeit der festgelegten Maßnahmen

Das DRBFM-Formblatt - Analyse der Fehlerkette

1. Beschreiben der gewollten und der ungewollten Änderungen

- Bauteil- / Komponentenname

- Gewollte Änderungen und Änderungsgrund

- Ungewollte Veränderungen, die sich aus der gewollten ergeben, mit Begründung

Alle Angaben detailliert beschreiben

2. Beschreiben der Funktion

- Die Funktion des Bauteils möglichst genau beschreiben

- Unter welchen Arbeitsbedingungen findet die Funktion statt?

- Alle Funktionen exakt beschreiben

3. Beschreiben der Fehlermöglichkeiten aus der Änderung

- Die Risiken exakt beschreiben

- Weitere Befürchtungen in Teamarbeit sammeln

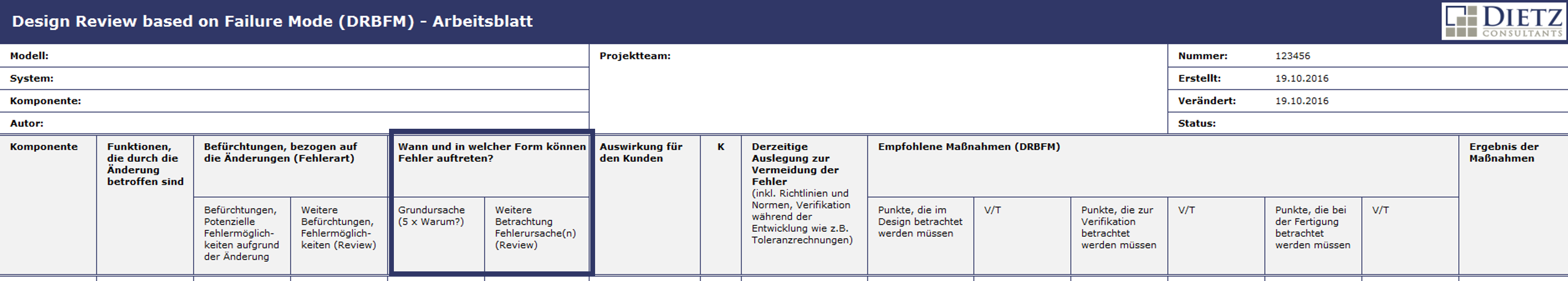

4. Beschreiben des Auftretens und der Fehlerursachen

- W-Fragen: Wann? / Wie oft? / Wo? / …

- Funktionen negieren

- 5 x Warum fragen (W-Methode), um die wahre Ursache zu finden (Maßnahmen wirken nur, wenn diese gegen die Ursachen gerichtet sind)

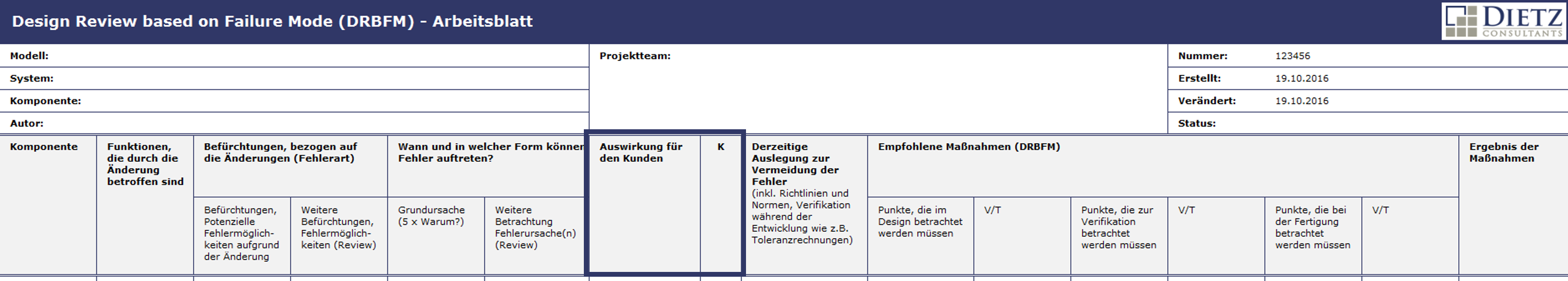

5. Folgen für den Kunden

- Welche Folgen entstehen für die definierten Kunden?

6. Derzeitige Maßnahmen zur Fehlervermeidung

- Maßnahmen definieren

- Dabei Betriebszustände und Anforderungen beachten

- Bei Bedarf weitere Maßnahmen definieren (=>7)

7. Festgelegte Maßnahmen (Results of DRBFM)

- Wenn Punkt 6: „Derzeitige Maßnahmen“ nicht ausreichend sind, werden zusätzliche Maßnahmen entwickelt

- Verantwortlichen und Termin benennen

8. Wirksamkeit der Maßnahmen feststellen

- Für jede Massnahme aus der DRBFM wird festgehalten was getan wurde, wann und wie, sowie die Ergebnisse.